Automazione a tutto campo: come ti costruisco un’automobile

La fabbrica Hyundai a Nošovice (Repubblica Ceca) è uno stabilimento in grado di produrre 350mila vetture all’anno. Quasi il 40% sono modelli elettrificati

Di Alberto Sarasini

Pubblichiamo un contributo apparso su Ticino7, inserto allegato a laRegione

© Hyundai Svizzera

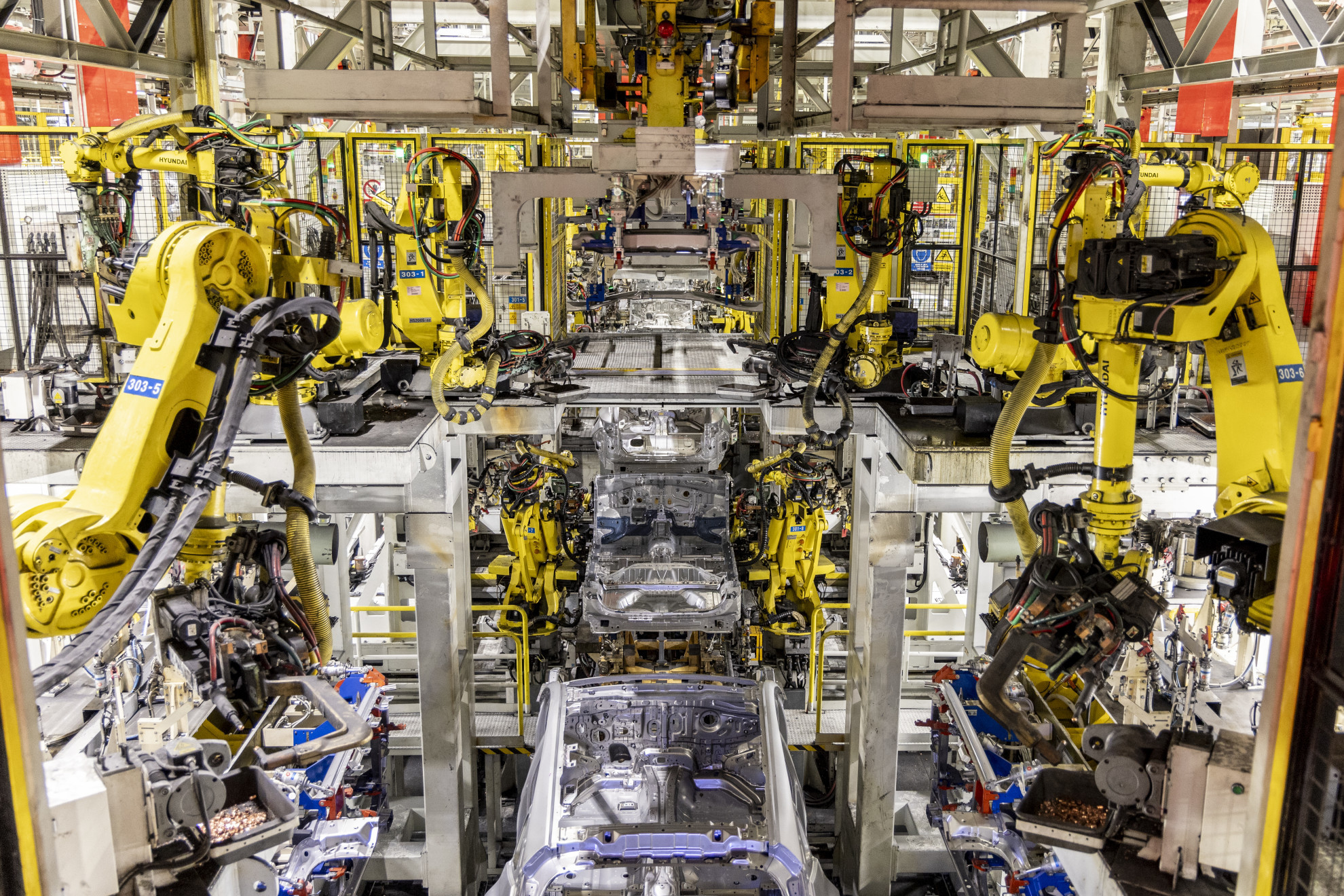

Il trenino elettrico della visita guidata imbocca il portone automatico del blocco più ampio dello stabilimento Hyundai di Nošovice, in Repubblica Ceca, facendo montare stupore e ammirazione: rumore soffuso, quasi nessuna persona a tiro di sguardo, ma panorama pressoché interamente ricoperto da centinaia di artigli gialli – robot automatici – che muovono, assemblano, saldano e rifiniscono i lamierati delle vetture dando presto forma a scocche complete. Siamo in effetti all’interno di uno dei sistemi produttivi più avanzati in Europa, cuore della produzione della marca coreana dedicata alla clientela del Vecchio Continente e non solo: Hyundai Motor Manufacturing Czech (HMMC). L’unico stabilimento di produzione dalla marca coreana nel territorio dell’Unione Europea, contraddistinto da una capacità produttiva di 350mila veicoli all’anno interamente soddisfatta già dal 2012, grazie all’operatività strutturata su tre turni.

© Hyundai Svizzera

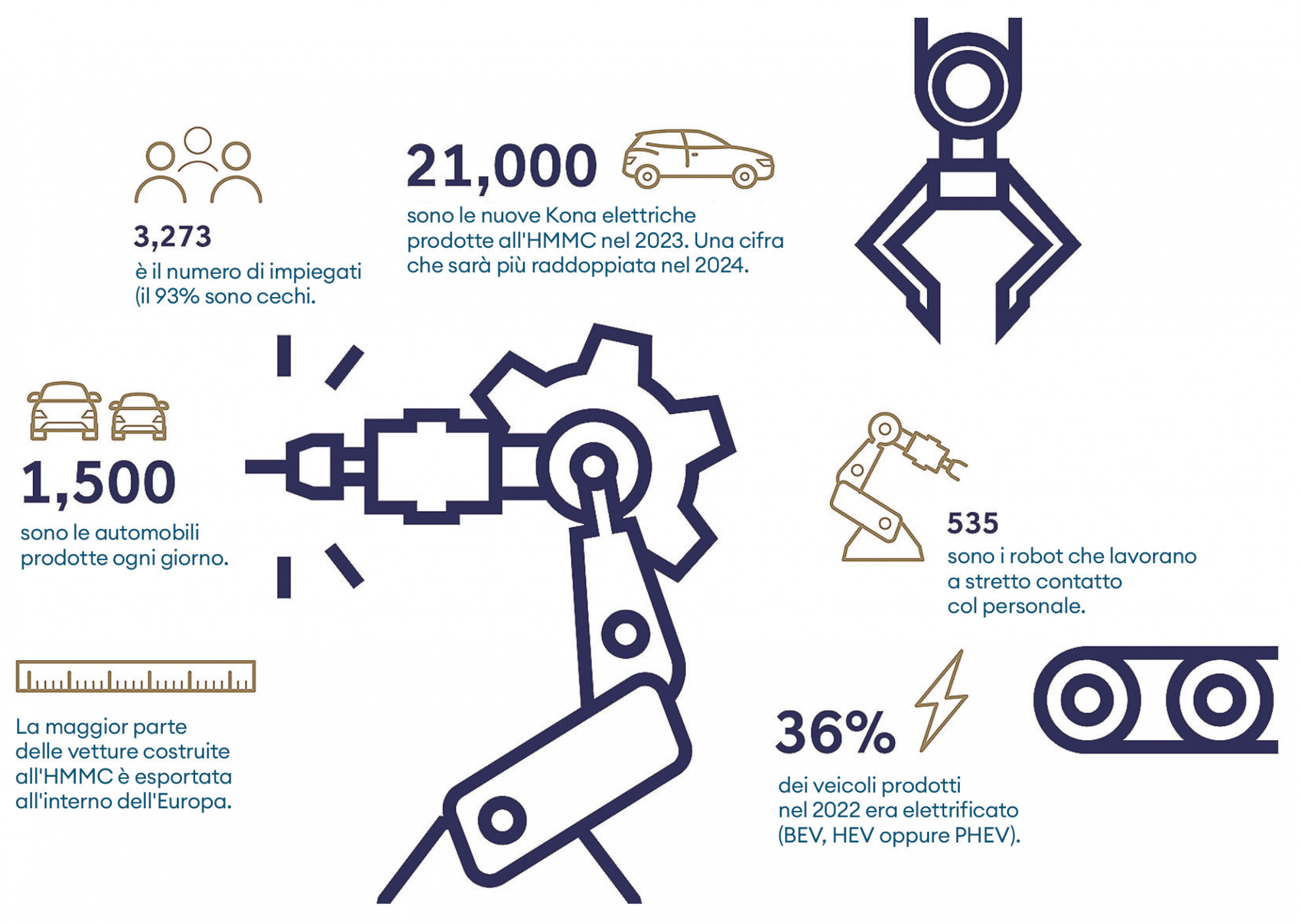

Kona, la punta di diamante

L’occasione di questa interessante visita è strettamente correlata al lancio della nuova generazione della Kona EV a propulsione elettrica (qui costruita insieme ad altri 12 modelli della Casa), di cui abbiamo potuto seguire il “come è fatto” lungo gran parte della linea produttiva. Vettura che la Casa ha concepito sin dall’origine nell’ottica dell’elettrificazione, accanto alle versioni a propulsione convenzionale, prevedendo per questo primo anno 21mila esemplari prodotti con estensione fino a 50mila unità nel 2024. Esemplari destinati principalmente ai mercati europei, che vedono la Germania in testa con circa il 46,5% delle vendite stimate, seguita da Francia e Germania; l’esportazione è attualmente estesa anche a svariati altri Paesi come Turchia e Israele, al pari delle varianti con guida a destra destinate a Regno Unito, Irlanda e Cipro. Lo stabilimento ceco produce la Kona Electric con diverse capacità di batteria: al vertice la soluzione che combina unità propulsiva da 218 cv (160 kW) con accumulatore da 65,4 kWh per un’autonomia dichiarata di 514 km (WLTP), accanto alla versione di ingresso con 151 cv (115 kW), batteria da 48,4 kWh e autonomia di 377 km (WLTP).

© Hyundai Svizzera

Ottimizzazione e filiera corta

Il sistema produttivo HMMC presenta diverse unità indipendenti riunite in un complesso multifunzionale corredato, tra l’altro, di accesso diretto alla linea ferroviaria – impiegata sempre più per l’approvvigionamento dei lamierati grezzi, ma anche per il trasporto dei veicoli pronti all’esportazione – così come di un’apposita pista privata di prova per la validazione su strada di ogni esemplare. Le vetture sono integralmente costruite in questa base, inclusi i preziosi accumulatori al litio. Questi ultimi sono fisicamente assemblati a livello di celle e componentistica interna all’interno degli stabilimenti LG Energy Solution situati a Wroclaw, in Polonia, distante dal sito Hyundai ceco soltanto 270 km, ma le batterie nella loro forma finale e pronte per il montaggio sulla vettura sono sempre completate presso la stessa unità HMMC, nei locali totalmente rinnovati che in precedenza erano impiegati per la costruzione delle trasmissioni manuali.

© Hyundai Svizzera

Come in una sala operatoria

La costruzione delle vetture parte con lo sbobinamento dei lamierati, il taglio dei fogli e la successiva fase di pressatura, che dà forma ai vari elementi di base dei componenti di carrozzeria. Queste operazioni sono già di per sé quasi del tutto automatizzate, tramite una fitta catena di robot manipolatori e presse con i vari stampi richiesti. Le parti preformate vengono successivamente convogliate in opportuni magazzini di stoccaggio, pronte per essere immesse sulle linee produttive della successiva fase. Che, fra tutte, rimane la più affascinante per la rapidità di costruzione, l’insolita silenziosità e la totale automazione delle operazioni: assemblaggio e saldatura delle varie parti per dar vita alla scocca completa. Il pianale viene dunque “vestito” di montanti laterali, tetto e successivamente portiere e cofani, con tutti gli elementi manipolati da centinaia di bracci meccanizzati che agiscono congiuntamente alle macchine da elettrosaldatura: al termine della linea, le scocche sono già pronte per la fase di verniciatura. Quest’ultima zona prevede standard specifici di isolamento dall’atmosfera esterna, in modo da preservare completamente da agenti esterni le delicate fasi di lavaggio, trattamenti superficiali e verniciatura: per questa ragione le visite del pubblico, qui, non sono mai permesse.

© Hyundai Svizzera

La qualità è una priorità

Parallelamente, all’interno di altre unità adiacenti, sono preassemblati motore, trasmissione, sospensioni e ogni altro organo meccanico, sorretti su appositi telai che ne permettono lo spostamento in blocco. A questo punto le scocche ormai pronte vengono unite alle rispettive componenti meccaniche, e qui entra in gioco la maggior parte della manodopera impiegata nello stabilimento. Che annovera 3’273 persone, per il 93% di nazionalità ceca. I vari fissaggi sono infatti affidati a pool di lavoratori che ruotano costantemente tra le diverse postazioni, in modo da non subire l’eccessiva meccanizzazione e ripetitività delle operazioni. Sempre su queste linee sono inoltre montati impianto elettrico, gruppi ottici, plancia, rivestimenti interni, così come le superfici vetrate, con parabrezza e lunotto incollati anche in questo caso mediante l’ausilio di opportuni bracci robotizzati di precisione. A questo stadio ogni esemplare è virtualmente completato. Le lavorazioni successive sono concentrate su verifiche e controlli di qualità: vengono tra l’altro analizzate la precisione degli assemblaggi, la qualità delle verniciature e la tenuta delle guarnizioni all’acqua, oltre al perfetto funzionamento di tutti gli elementi elettrici ed elettronici di bordo. Infine, un breve test sulla pista di prova certifica ogni esemplare prima del convogliamento verso i camion o i treni di consegna.

Seguendo le ‘emissioni zero’

La fabbrica HMMC prevede che la Kona Electric rappresenterà il 15% della produzione totale dello stabilimento entro la fine del 2023, potendo contare sull’estensione delle esportazioni verso ulteriori 20 Paesi in aggiunta agli attuali 22 mercati europei di commercializzazione. Lo sviluppo dello specifico reparto dedicato all’assemblaggio delle batterie e la quota significativa di produzione assegnata alle vetture elettriche si inquadra nella più recente strategia Hyundai all’insegna della rapida accelerazione verso elettrificazione e trasformazione in fornitore di soluzioni di mobilità intelligente, realizzata con l’offerta della più ampia gamma di sistemi di propulsione ibrida, inclusa la soluzione a celle a combustibile a idrogeno. Dal 2035 la Casa offrirà infatti nella regione europea unicamente veicoli a emissioni zero: una forte evoluzione per lo stesso stabilimento di Nošovice. Il primo veicolo elettrico qui prodotto, una Kona Electric di prima generazione, risale al 2020, mentre nella prima metà di giugno di quest’anno è uscita dalla linea di produzione la 100’000esima Hyundai Kona Electric; attualmente i modelli elettrificati – inclusi HEV, PHEV e BEV – rappresentano oltre il 40% della produzione, quota destinata a una rapida crescita nel corso dei prossimi anni.

© Hyundai Svizzera